Барьер безопасности на стороне исполнительного механизма: как он работает?

2026-01-29

Если честно, когда слышишь ?барьер безопасности на стороне исполнительного механизма?, первое, что приходит в голову — это какая-то сложная защита от дурака или просто дорогая коробочка, которую ставят, чтобы отчитаться. Многие так и думают, пока не столкнутся с ситуацией, где её отсутствие или неправильный подбор приводит не просто к остановке линии, а к реальным проблемам с целостностью контура управления. Я сам долгое время считал, что если есть надёжный контроллер и исправный привод, то зачем усложнять? Опыт, в основном горький, показал обратное.

Не просто ?коробочка?: суть и заблуждения

Ключевое заблуждение — воспринимать этот барьер как пассивный элемент, как предохранитель. На деле, это активный интерфейс между управляющей системой (скажем, ПЛК или DCS) и конечным устройством — тем же клапаном, заслонкой, частотным преобразователем. Его задача — обеспечить гальваническую развязку и ограничение энергии, передаваемой в опасную зону. Почему это важно? Представьте, вы подаёте сигнал 4-20 мА с контроллера, расположенного в безопасной зоне, на электропневматический позиционер, установленный на резервуаре с летучим веществом. Любая неисправность в кабеле, наводка, скачок в цепи питания контроллера может привести к искрению или перегреву в точке подключения к позиционеру. В обычной атмосфере — неприятно, но не катастрофично. В зоне с потенциально взрывоопасной средой — это источник воспламенения.

Барьер безопасности здесь работает как ?буфер?. Он принимает сигнал от контроллера, изолирует его через трансформатор или оптроны, и на выходе выдаёт сигнал той же величины (например, те же 4-20 мА), но с жёстко ограниченными напряжением и током. Эти предельные значения (скажем, Um = 30 В, Ii = 100 мА, Pi = 1.2 Вт) гарантируют, что даже в случае полного отказа самого барьера в цепь исполнительного механизма не попадёт энергия, достаточная для воспламенения определённого класса взрывоопасной смеси. Это принцип искробезопасной цепи (искробезопасный контур).

Частая ошибка при выборе — несоответствие параметров барьера и исполнительного механизма. Допустим, позиционер требует для своей работы не только сигнал 4-20 мА, но и минимальное напряжение холостого хода, допустим, 12 В. А вы ставите барьер с максимальным выходным напряжением 10 В. И механизм просто не заработает, будет ?тупить? или недоезжать. Приходилось видеть, как на объекте неделю искали причину неработающих клапанов, а дело было именно в этом несоответствии. Паспортные данные — святое, их нужно сверять в первую очередь.

Из практики: подключение, калибровка и ?подводные камни?

На практике установка барьера — это не просто подключение двух проводов. Возьмём, к примеру, проект, где мы использовали радарные уровнемеры от ООО Шанхай Кэньчуань Прибор для контроля уровня в ёмкостях с растворителем. Сигнал с уровнемера (искробезопасный, кстати, сам по себе, с соответствующей маркировкой Ex ia) шёл на систему отображения, а оттуда аналоговый выход — на барьер безопасности, а затем на регулирующий клапан для долива. Схема стандартная. Но вот нюанс: барьер был установлен в шкафу управления, а не на самой границе зоны. Кабель от барьера до клапана шёл уже как искробезопасная цепь.

Здесь важно помнить про правила монтажа таких цепей: отделение от силовых кабелей, требования к заземлению самого барьера (часто есть отдельная клемма для защитного заземления функционального), качество соединений. Плохой контакт в клемме барьера может создать переходное сопротивление, которое, в теории, может нарушить параметры искробезопасности. Мы разок столкнулись с плавающей неисправностью — сигнал на клапан периодически пропадал. Виноват оказался не сам барьер и не контроллер, а окисленная клемма на его входе. После зачистки и подтяжки всё встало на место.

Ещё один момент — калибровка. Барьер, по идее, не должен вносить существенной погрешности. Но на деле, особенно после долгой эксплуатации или в нестабильных температурных условиях, может быть дрейф. Поэтому при комплексной калибровке контура ?контроллер — барьер — позиционер? нужно проверять сигнал до и после барьера. Иногда проще и надёжнее использовать барьеры с ?сквозным? принципом работы и минимальным собственным влиянием на сигнал. В каталогах, например, на https://www.kenchuang.ru, можно найти модели, где заявленная погрешность передачи сигнала составляет доли процента, что для большинства задач управления более чем достаточно.

Случай из жизни: когда экономия на барьере обернулась простоем

Хочу привести пример, который хорошо отпечатался в памяти. На одной из установок, где стояли электромагнитные расходомеры и регулирующие клапаны, заказчик решил сэкономить. Мотивация: ?Зона у нас не взрывоопасная, зачем лишние траты??. Барьеры не поставили, сигнал с ПЛК шёл напрямую на силовые блоки клапанов. Всё работало года два. Пока не случился грозовой фронт. Попадание молнии где-то рядом вызвало серьёзную наводку в цепях питания и связи. Контроллеры ?выжили?, а вот несколько дорогостоящих блоков управления клапанами сгорели. Причина — неограниченный броск энергии по линии управления. Простой линии на замену и ремонт обошёлся в сумму, в десятки раз превышающую стоимость необходимых барьеров безопасности.

После этого случая даже в ?неопасных? с точки зрения взрывозащиты зонах мы часто рекомендуем ставить барьеры или хотя бы гальванические изоляторы. Их функция в таком случае — не столько защита от взрыва, сколько защита дорогостоящего полевого оборудования (тех же датчиков давления или интегрированных датчиков температуры) и входов/выходов контроллера от выбросов напряжения, наводок и перекрёстных помех. Это как страховка. И многие технологи и инженеры по КИПиА, с которыми работаем, эту логику теперь принимают.

Кстати, о выборе. Не все барьеры одинаковы. Есть для аналоговых сигналов (4-20 мА, 0-10 В), для дискретных (сухие контакты, транзисторные выходы), есть комбинированные. Есть с функцией преобразования сигнала, например, с токового в релейный. Для нашего партнёра, ООО Уху Кэньчуань Прибор, который как раз специализируется на приборах отображения и управления, вопрос совместимости барьеров с их щитовыми индикаторами или регуляторами — часто ключевой. Мы всегда запрашиваем у них и у производителей барьеров схемы подключения и проверяем совместимость по нагрузке.

Мысли вслух о тенденциях и интеграции

Сейчас всё чаще вижу тенденцию к интеграции функций безопасности. Появляются ?умные? позиционеры и частотные преобразователи со встроенными сертифицированными барьерами безопасности. С одной стороны, это упрощает монтаж и снижает количество точек отказа (меньше соединений, меньше клемм). С другой — ремонтопригодность такого устройства ниже. Если встроенный барьер выйдет из строя, менять, возможно, придётся весь позиционер, а это дороже и дольше, чем заменить отдельный модуль в шкафу.

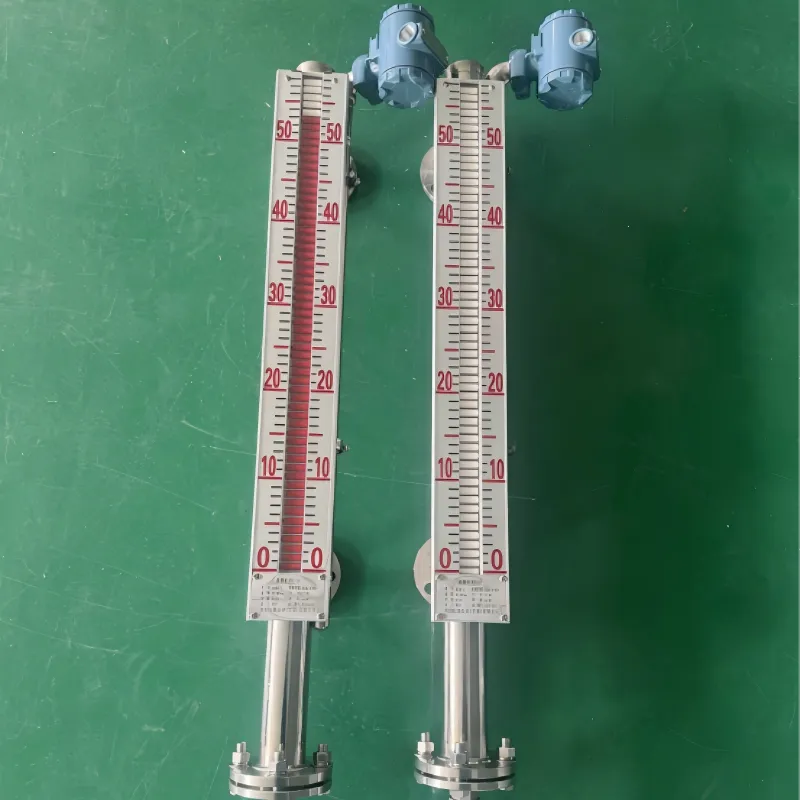

Ещё один момент — цифровые протоколы. Как быть с Fieldbus или Profibus PA в опасных зонах? Тут принцип тот же, но реализация сложнее. Используются специальные барьеры-повторители или концепция FISCO (Fieldbus Intrinsically Safe Concept), где расчёты энергии ведутся для всей сегмента сети. Это уже высший пилотаж для проектировщиков. В наших же типовых проектах с аналоговыми сигналами и приборами от Кэньчуань, будь то магнитные перекидные уровнемеры или датчики, пока что доминирует классика — токовая петля 4-20 мА и отдельные барьерные коробки или модули в шкафу.

В заключение размышлений. Барьер безопасности на стороне исполнительного механизма — это не формальность. Это расчётный, подобранный по параметрам элемент, который является частью системы управления. Его игнорирование или неправильный выбор — это осознанный риск. Риск простоя, риски безопасности, финансовые риски. Да, его работа незаметна, когда всё в порядке. Но как раз это и есть показатель качества — когда сложная система работает надёжно и предсказуемо, а её защитные элементы молчат. Выбирать их нужно тщательно, сверяясь с данными полевых устройств, условиями эксплуатации и, конечно, с нормативной документацией для конкретного объекта. И да, иногда лучше проконсультироваться с поставщиком, тем же KenChuang, у них накоплен большой опыт по стыковке своего оборудования с системами защиты, они могут подсказать проверенные решения.