?Интеллектуальный датчик давления с зажимом: тренд??

2026-02-02

Интеллектуальный датчик давления с зажимом: тренд?

Вот что видишь в каждом втором каталоге последние пару лет — ?интеллектуальный?, ?с зажимом?, ?бесконтактный монтаж?. И сразу вопрос: это реальный технологический сдвиг или просто маркетинговая упаковка для старого добрового дифференциального датчика? Судя по запросам от технологов на химических и ТЭЦ, тренд есть, но его суть часто понимают превратно. Многие ждут от зажимной системы чуда — типа ?прилепил и забыл?, а на деле это история про компромиссы и очень точное понимание, где она действительно выстрелит, а где проще поставить классический врезной сенсор.

Что скрывается за модным термином

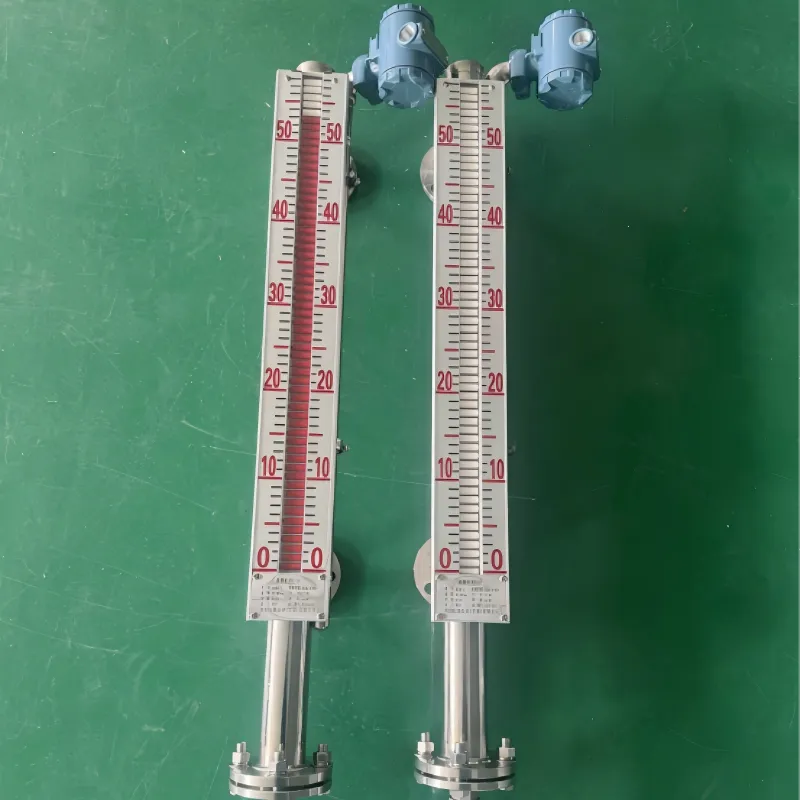

Когда говорят ?интеллектуальный датчик давления с зажимом?, обычно имеют в виду устройство для измерения перепада давления на трубопроводе, которое крепится без врезки, снаружи, с помощью двух зажимов. ?Интеллект? здесь — это встроенная обработка сигнала, температурная компенсация, самодиагностика и цифровой выход (HART, Modbus, иногда беспроводной протокол). Ключевое — отсутствие контакта с средой, что критично для агрессивных, абразивных или стерильных потоков.

Но вот первый нюанс, о котором молчат в красивых презентациях: точность и стабильность сильно зависят от качества монтажа. Если труба старая, с неровностями, окалиной или вибрацией, показания будут плавать. Сам видел, как на одной линии по перекачке щелока после месяца работы появилась систематическая погрешность в 1.5% — оказалось, внутренняя поверхность трубы начала постепенно корродировать, изменилась шероховатость, а значит, и гидродинамический профиль. Классический датчик с разделительной мембраной такого бы не заметил, а зажимной — уловил, но интерпретировал как изменение расхода. Пришлось вводить поправочный коэффициент по результатам периодической поверки ультразвуковым расходомером.

Ещё один момент — калибровка. Многие думают, что раз датчик бесконтактный, то его можно поставить как угодно и он ?сам всё поймёт?. На деле, для точных измерений нужен ввод таких параметров, как материал и толщина стенки трубы, её внешний диаметр, свойства среды. Если данные введены неточно, погрешность закладывается на старте. В этом смысле продукты, например, от ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор (их портал — https://www.kenchuang.ru), которые как раз производят полевые приборы, включая датчики давления, часто предлагают в комплекте более продвинутое ПО для конфигурации, что снижает риски ошибок оператора.

Где это работает, а где — нет (личный опыт)

Из удачных кейсов — система мониторинга расхода охлаждающей воды на фармацевтическом производстве. Среда — чистая вода, но требования к чистоте контура высокие, любая врезка — риск загрязнения. Установили пару зажимных датчиков перепада давления на существующие трубопроводы. Плюсы: монтаж за полдня без остановки процесса, никаких рисков утечек. Минусы: пришлось тщательно зачищать участки под зажимы и наносить специальный акустический гель для стабильного контакта. Через три года работы — нареканий нет, данные стабильны.

А вот неудачная попытка была на участке с паром низкого давления. Казалось бы, идеально — нет контакта с горячим паром. Но постоянные вибрации от труб и изменение плотности пара при колебаниях температуры привели к тому, что шум в сигнале превышал полезную составляющую. Интеллектуальная фильтрация помогала, но динамика измерений терялась. В итоге заменили на классическое решение с импульсными трубками, хоть и более затратное по монтажу. Вывод: для быстропеременных или вибрирующих потоков технология пока сыровата.

Про ?интеллект? и цифровизацию

Здесь тренд уже неоспорим. Сам датчик — это лишь измерительный элемент. Ценность добавляет его способность быть узлом в сети. Например, на одной из площадок мы интегрировали такие датчики по Modbus в общую SCADA. Плюс не только в удалённом сборе данных, но и в предиктивной аналитике. Датчик начал фиксировать медленный рост гидравлического сопротивления на определённом участке — система выдала предупреждение о возможном зарастании или отложении. Это позволило запланировать чистку до падения производительности.

Компании-производители, вроде упомянутых Кэньчуань, сейчас активно развивают эту тему, предлагая не просто прибор, а комплексное решение: датчик + шлюз + облачный сервис для анализа. Для российской промышленности, где остро стоит вопрос импортозамещения, такой подход с цифровыми интеллектуальными датчиками давления может быть интересен, особенно если обеспечена локализация ПО и технической поддержки.

Но есть и подводный камень — зависимость от софта и протоколов. Столкнулся с ситуацией, когда после обновления системы АСУ ТП на объекте старые драйверы перестали корректно работать с HART-мультиплексором. Приборы-то исправны, а данные не идут. Пришлось ?колдовать? с настройками. Так что интеллект — это ещё и головная боль для служб КИПиА, которым нужно осваивать новые компетенции.

Рынок и выбор поставщика

Сейчас на рынке представлен широкий спектр: от топовых западных брендов до китайских и российских производителей. Ценовой разброс огромный. По своему опыту скажу: не всегда дороже — значит лучше для конкретной задачи. Иногда переплачиваешь за бренд и функции, которые никогда не задействуешь.

Критически важные параметры при выборе: диапазон измеряемых давлений, устойчивость к внешним условиям (пыль, влага, температура окружающей среды), тип и надёжность цифрового выхода, а также — что часто недооценивают — удобство и информативность ПО для конфигурации. И, конечно, наличие сервиса. Хорошо, когда поставщик, как ООО Уху Кэньчуань Прибор, может не только продать устройство, но и предоставить методики поверки/калибровки на месте, техподдержку на русском языке. Их ассортимент, кстати, не ограничивается датчиками давления, а включает радарные уровнемеры, электромагнитные расходомеры и прочее, что позволяет закрывать комплексные задачи по оснащению объекта одним поставщиком.

Тренд на цифровизацию и бесконтактный монтаж, безусловно, будет усиливаться. Особенно в свете развития концепций ?Индустрии 4.0? и умных производств. Но фундаментальные принципы метрологии никто не отменял: правильный выбор точки измерения, качественный монтаж и понимание физики процесса остаются главными. Интеллектуальный датчик с зажимом — это мощный инструмент, но не волшебная палочка. Его внедрение требует технической грамотности и чёткого ответа на вопрос: ?А решит ли это мою конкретную проблему лучше, чем традиционные методы??.

Взгляд в будущее и практические советы

Куда движется технология? Видится несколько векторов. Первый — миниатюризация и снижение энергопотребления для работы от автономных источников питания. Второй — развитие встроенных алгоритмов ИИ для более точной компенсации помех и самодиагностики. Третий — упрощение процедуры монтажа и настройки, возможно, за счёт автоматического сканирования параметров трубы.

Если только собираетесь пробовать такие решения, советую начать с неответственного участка — например, для мониторинга, а не для управления критическим процессом. Обязательно проведите сравнительные испытания с эталонным прибором в реальных рабочих условиях, а не только при приёмке. И закладывайте время на обучение персонала — без этого все ?интеллектуальные? функции просто не будут использоваться.

В итоге, тренд на интеллектуальные датчики давления с зажимом — это отражение общей потребности в безопасных, неинвазивных и информационно насыщенных средствах измерения. Он имеет полное право на жизнь и будет занимать свою нишу, особенно в модернизации существующих производств, где важен быстрый и безопасный монтаж. Но слепо следовать тренду, не оценив всех ?за? и ?против? для своего технологического процесса — прямой путь к лишним затратам и разочарованиям. Техника должна быть уместной.