?Интеллектуальный цифровой показывающий сигнализатор: тренды??

2026-02-03

- Интеллектуальный цифровой показывающий сигнализатор: тренды?

- От простого индикатора к узлу принятия решений

- Интерфейс: между удобством и избыточностью

- Программируемая логика и интеграция: где граница возможного?

- Надёжность в деталях: питание, корпус, температурный диапазон

- Что в итоге? Тренд — это конвергенция функций

Интеллектуальный цифровой показывающий сигнализатор: тренды?

Когда говорят про ?интеллектуальный цифровой показывающий сигнализатор?, многие сразу представляют себе просто дисплей с цифрами, который можно подключить к датчику. Но это, если честно, довольно поверхностный взгляд. За последние лет пять-семь эта, казалось бы, простая ?таблочка? превратилась в один из ключевых узлов в контуре управления. Проблема в том, что очень часто заказчики, да и некоторые коллеги по цеху, фокусируются на точности самого первичного преобразователя — того же датчика давления или расходомера — а на показывающий сигнализатор смотрят как на второстепенную вещь. ?Лишь бы показывал?. И вот здесь кроется масса упущенных возможностей и, что хуже, потенциальных точек отказа в системе.

От простого индикатора к узлу принятия решений

Раньше основная задача сигнализатора была — принимать сигнал (скажем, 4-20 мА или импульсы) и преобразовывать его в понятную инженеру величину на экране. Сейчас же интеллектуальный цифровой показывающий сигнализатор — это, по сути, шлюз для данных. Он не только показывает, но и валидирует входящий сигнал на предмет обрыва, замыкания, выхода за пределы диапазона. В наших проектах для теплосетей мы как-то столкнулись с ситуацией, когда ?прыгали? показания температуры. Вину сваливали на датчик, меняли его, но проблема возвращалась. Оказалось, дело было в наводках в линии связи. Старый сигнализатор просто тупо выводил на экран всё, что получал. А современный, с встроенной функцией фильтрации и анализом качества сигнала, сразу бы показал не ?-40°C?, а предупреждение ?Плохое качество сигнала? или ?Возможная помеха?. Это принципиально другой уровень диагностики.

Ещё один тренд, который многие недооценивают — встроенные вычислительные возможности. Речь не о простой линеаризации, а о возможности реализовать прямо в устройстве несложный технологический алгоритм. Например, для того же радарного уровнемера сигнализатор может считать не просто расстояние до зеркала продукта, а сразу объём в резервуаре с учётом его геометрии, которую можно запрограммировать. Или для электромагнитного расходомера — сразу считать массовый расход, если подаются данные о плотности от другого датчика. Это снимает нагрузку с верхнего уровня АСУ ТП и повышает отказоустойчивость: даже если связь с сервером пропадёт, локальная логика продолжит работать.

Кстати, о связи. Тут уже без вариантов — поддержка цифровых интерфейсов стала must-have. Modbus RTU/TCP, Profinet, EtherNet/IP. Причём важно, чтобы устройство могло работать одновременно и как slave по цифровому интерфейсу, отдавая данные, и как мастер, опрашивая, например, несколько подключённых по тому же Modbus датчиков. Мы в одном проекте по модернизации очистных сооружений использовали сигнализаторы как раз в такой роли — они агрегировали данные с двух-трёх датчиков (уровень, pH, расход) и одной точкой отдавали всё на SCADA. Экономия на кабеле и канальных модулях в контроллере получилась существенная.

Интерфейс: между удобством и избыточностью

С дисплеями сейчас происходит интересная эволюция. С одной стороны, есть запрос на цветные TFT-экраны с графиками и мнемосхемами. С другой — на объектах с жёсткими условиями (вибрация, низкие температуры, возможные удары) по-прежнему востребованы простые и контрастные ЖК-дисплеи. Лично я считаю, что гнаться за ?красивостью? в ущерб надёжности и читаемости при ярком солнце — ошибка. Ключевое — это логика организации меню. Бывало, настраиваешь прибор, и чтобы задать единицы измерения, нужно провалиться в четыре уровня меню, каждый из которых изобилует ненужными на производстве опциями вроде настройки цвета подсветки.

Удачный пример, с которым работал — это приборы от ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор. У них в линейке интеллектуальных цифровых показывающих сигнализаторов интерфейс сделан довольно продуманно: основные параметры (диапазон, единицы измерения, пороги сигнализации) вынесены на первый-второй уровень. А все расширенные настройки (коэффициенты фильтра, параметры связи) спрятаны глубже, под паролем. Это как раз тот баланс, который нужен эксплуатационщику: быстро поменять что-то важное без риска случайно сбить сложную конфигурацию.

Ещё одна деталь, на которую редко обращают внимание при выборе, но которая потом выливается в проблемы — это кнопки или сенсор. На морозе в перчатках сенсорным экраном пользоваться практически невозможно. Механические кнопки должны быть достаточно крупными и с хорошим тактильным откликом. И да, они должны быть защищены от прямого попадания воды и пыли. Видел случаи, когда за год-два кнопки просто ?залипали? из-за агрессивной среды в цеху.

Программируемая логика и интеграция: где граница возможного?

Вот тут начинается самое интересное и, одновременно, спорное. Современные сигнализаторы позволяют прописывать внутри себя довольно сложные цепочки действий по принципу ?если-то?. Допустим, если уровень в ёмкости превысил значение H, то включить аварийную звуковую сигнализацию и перекрыть входной клапан через дискретный выход. Здорово? Безусловно. Но здесь кроется и ловушка.

Слишком сложную логику, затрагивающую безопасность процесса, всё же правильнее держать на уровне ПЛК (программируемого логического контроллера). Сигнализатор может стать ?точкой отказа?, если его программа ?зависнет? или в неё закрадётся ошибка при настройке. Поэтому наше правило такое: программируемая логика в сигнализаторе — для локальных, некритичных действий, дублирования основных функций или быстрой реакции, когда связь с контроллером потеряна. Например, поддержание уровня в узких пределах за счёт управления одним насосом. Но не для управления всей цепочкой реакторов на химическом производстве.

Интеграция с системами верхнего уровня тоже стала проще, но требует внимания. Хорошо, когда производитель предоставляет не просто протокол, а готовые драйверы или хотя бы подробные описания регистров для популярных SCADA-систем (вроде Trace Mode, КРУГ-2000 или даже Ignition). Это экономит кучу времени инженерам-наладчикам. На сайте kenchuang.ru в разделе поддержки для своих приборов, включая сигнализаторы, как раз выкладывают такие технические заметки и файлы конфигурации. Для инженера это часто весомее, чем красивый каталог.

Надёжность в деталях: питание, корпус, температурный диапазон

Все хотят говорить о ?умных? функциях, но прибор мёртв, если он не включается или выходит из строя через месяц. Питание — основа основ. Сейчас стандартом де-факто стал широкий диапазон входного напряжения, скажем, 85-265 В перем. тока или 18-36 В постоянного. Это страхует от скачков в сети, которые не редкость на промплощадках. Также критически важна защита от переполюсовки и короткого замыкания на выходах.

Корпус. Если прибор стоит в щите управления — подойдёт стандартный IP20. Но если он монтируется непосредственно рядом с технологическим оборудованием, нужен как минимум IP65 (пыле- и струезащищённое исполнение). Для пищевой или химической промышленности часто требуется корпус из нержавеющей стали. Упомянутые ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор как раз предлагают для своих показывающих сигнализаторов и других полевых приборов разные варианты корпусов, что позволяет гибко подобрать решение под конкретную задачу и среду.

Температурный диапазон — одна из самых частых причин нареканий. Указано, скажем, ?рабочая температура -20…+60°C?. А на практике прибор, установленный на улице в тени, летом на солнце легко прогревается до +70-75. Или зимой в Сибири -35 — это не предел. И вот здесь либо дисплей ?замерзает?, либо начинаются сбои. Настоятельно рекомендую брать приборы с запасом по диапазону и, если возможно, избегать их прямого солнечного воздействия или устанавливать в термошкафы с обогревом.

Что в итоге? Тренд — это конвергенция функций

Итак, куда всё движется? Интеллектуальный цифровой показывающий сигнализатор перестаёт быть просто индикатором. Он становится универсальным полевым устройством сбора, первичной обработки и передачи данных. Тренд — это конвергенция: в одном корпусе совмещаются функции индикатора, простого контроллера, коммуникационного шлюза и даже регистратора данных (со встроенной памятью на несколько тысяч значений).

Но главный тренд, на мой взгляд, — это не добавление всё новых ?наворотов?, а повышение надёжности, удобства настройки и качества диагностики. Прибор должен быть ?прозрачным? для инженера: быстро сказать, что с ним и с подключёнными к нему датчиками не так. И здесь важна каждая мелочь — от понятных пиктограмм на дисплее до детальных журналов событий, доступных по цифровому интерфейсу.

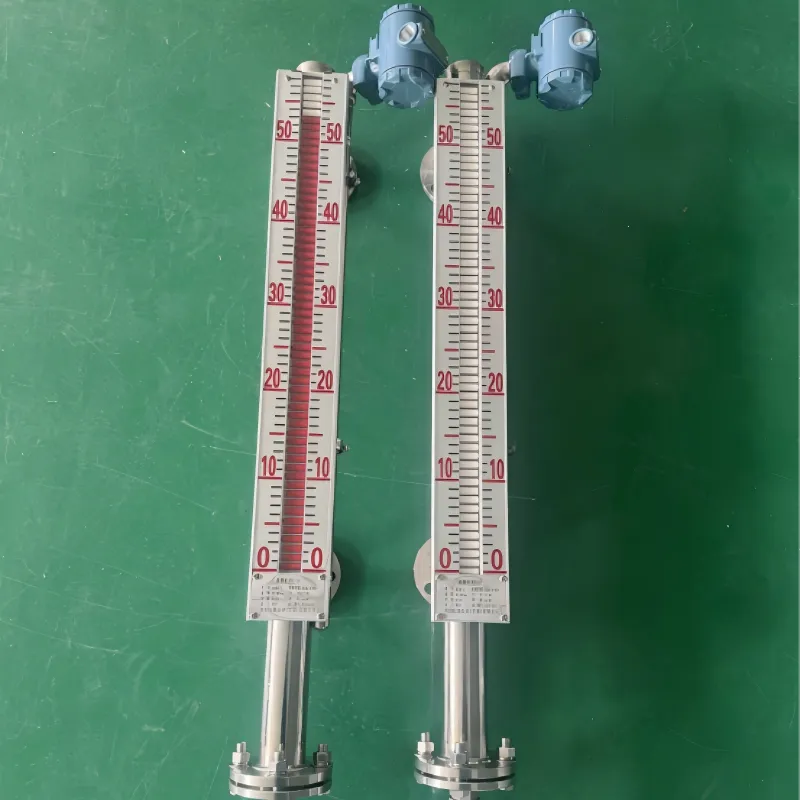

Выбирая такой прибор сегодня, нужно смотреть не на список функций в каталоге, а задавать практические вопросы: как он поведёт себя при обрыве датчика? Насколько легко переконфигурировать его на объекте под замену датчика другого типа? Есть ли у производителя техническая поддержка, которая понимает не просто электронику, а технологические процессы? Вот, например, специализация компании ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор — производство полевых приборов и приборов отображения и управления, таких как датчики давления, радарные уровнемеры, магнитные перекидные уровнемеры. Это значит, что их сигнализаторы, скорее всего, будут хорошо ?понимать? специфику работы именно с такими первичными преобразователями, что для конечного пользователя часто решающий фактор.

В общем, тренды есть, но суть остаётся: прибор должен безотказно делать свою работу в конкретных, часто неидеальных условиях. А ?интеллект? — это не самоцель, а инструмент для достижения этой надёжности.