Санитарный преобразователь давления: где инновации?

2026-01-29

Когда говорят о санитарных преобразователях давления, многие сразу думают о ?стерильности? или ?гигиеническом исполнении?. Но за этим термином часто скрывается куда больше — это не просто корпус из нержавейки с триклампом, а целый комплекс требований: от возможности CIP/SIP-мойки до совместимости с вязкими или агрессивными средами в пищепроме или фармацевтике. Основное заблуждение — считать, что главная инновация здесь только в материалах. На деле, ключевые изменения происходят в метрологии, способах передачи данных и, что важно, в упрощении монтажа и верификации.

Не только ?чистый? корпус: что на самом деле меняется

Взять, к примеру, мембраны. Раньше стандартом была 316L, но для некоторых сред, особенно в биотехнологиях, где есть ферменты или сложные белковые растворы, даже она может вызывать вопросы по адгезии или коррозионной стойкости. Сейчас всё чаще видишь варианты с покрытиями — например, тефлоновыми или золотыми напылениями. Это не маркетинг, а практическая необходимость: уменьшить ?залипание? продукта на мембране, упростить очистку и повысить долговечность. Но и здесь есть подводные камни — такое покрытие должно быть идеально адгезионным, иначе со временем отслоится, и датчик выйдет из строя. Сам сталкивался с партией от одного европейского производителя, где через полгода эксплуатации в линии йогурта начались дрейфы показаний. При вскрытии — микротрещины в покрытии.

Другой момент — конструкция измерительной ячейки. Классические тензометрические датчики, даже в санитарном исполнении, могут быть чувствительны к перепадам температур при мойке. Всё чаще переходят на пьезорезистивные или емкостные ячейки, которые лучше компенсируют температурные воздействия. Но и у них есть нюансы: например, при работе с высоковязкими средами (типа теста или крема) важно, чтобы диафрагма имела минимально возможный ?мёртвый? объём за ней, иначе там будет застаиваться продукт. Видел решения, где этот объём сократили до долей миллилитра, но это потребовало пересмотра всей технологии сварки сенсора.

И, конечно, разъёмы. Казалось бы, мелочь. Но в ?чистых? производствах каждый лишний элемент — потенциальный накопитель грязи. Поэтому сейчас явный тренд — беспроводные или индуктивно-связанные системы питания и передачи данных, либо стандартные M12-разъёмы с высоким классом защиты, которые легко протирать. Но внедрение беспроводных протоколов, того же WirelessHART, в санитарных зонах — это отдельная история по согласованиям и проверкам на электромагнитную совместимость.

Цифра и диагностика: что реально нужно оператору

Тут многие производители увлекаются, накручивая в преобразователь кучу ?умных? функций. Но с точки зрения эксплуатации в пищевом или фармцеху важнее другое — предсказательная диагностика и простота интеграции. Например, функция мониторинга состояния мембраны (по изменению её ёмкости или резонансной частоты) — это реально полезно. Она может предупредить о начинающемся износе или микротрещине до того, как это приведёт к загрязнению линии. Но вот ?облачные отчёты? или сложные аналитические панели на самом деле редко востребованы — у технолога или механика просто нет времени их изучать. Нужен простой сигнал: ?внимание, элемент X требует проверки?.

Интеграция в АСУ ТП — тоже больная тема. Идеальный сценарий: преобразователь сам передаёт все параметры по цифровому протоколу (Foundation Fieldbus, PROFIBUS PA, EtherNet/IP) в стандартизированном виде. Но на практике часто встречаешь старые линии, где ещё работает 4-20 мА, и приходится искать конвертеры или использовать гибридные решения. Кстати, у ООО Шанхай Кэньчуань Прибор в некоторых моделях линейки датчиков давления это учтено — есть версии с аналоговым выходом и опциональным цифровым интерфейсом HART, что позволяет постепенно модернизировать систему. Их сайт (https://www.kenchuang.ru) показывает, что компания фокусируется на полевых приборах, включая датчики давления и радарные уровнемеры, что логично для комплексных решений в санитарных применениях.

Из личного опыта: пробовали внедрять систему с расширенной самодиагностикой на линии розлива соков. Датчики ?жаловались? на вибрацию. Оказалось, не неисправность, а резонанс от нового насоса-дозатора. Пришлось корректировать не настройки датчиков, а крепление трубопровода. Так что инновация в диагностике — это не только софт в приборе, но и умение правильно интерпретировать его сигналы.

Монтаж и валидация: где теряется эффективность

Самая красивая инновация разбивается о реальность монтажа. Санитарный преобразователь давления часто ставят в труднодоступных местах — над ёмкостями, в обвязке теплообменников. Если для его поверки или чистки нужно разбирать пол-узла, это плохая конструкция. Сейчас ценятся решения с возможностью дистанционной поверки (например, через встроенный эталонный датчик) или быстросъёмные конструкции, где сенсорный модуль можно снять, не трогая корпус и процессное присоединение.

Валидация в фармацевтике — отдельный ад. Каждый датчик должен иметь полный прослеживаемый калибровочный сертификат, а его материалы — биосовместимые сертификаты (типа USP Class VI). Инновация здесь — не в самом приборе, а в сопроводительной документации и технологиях, которые позволяют ускорить этот процесс. Некоторые производители, включая ООО Уху Кэньчуань Прибор, как часть группы, предлагают готовые валидационные пакеты (IQ/OQ документацию) под свои приборы, что серьёзно сокращает время ввода в эксплуатацию.

Провальный случай из практики: закупили партию очень продвинутых датчиков с диафрагмой из специального сплава. Но при монтаже выяснилось, что стандартные санитарные прокладки (из EPDM) с ним не подходили химически — набухали. Пришлось срочно искать прокладки из PTFE, а это простой линии на неделю. Инновация в материалах должна учитывать всю смежную номенклатуру.

Цена вопроса и ?невидимые? улучшения

Часто заказчик смотрит на цену и основные параметры (точность, диапазон). Но в санитарных применениях стоимость владения (TCO) складывается из другого: сколько стоит повторная калибровка, как часто нужно менять уплотнения, насколько сложно почистить. Иногда датчик на 20% дороже, но с интервалом калибровки в 2 года вместо 1, окупается за первый же цикл. Это и есть скрытая инновация — в надёжности и снижении эксплуатационных расходов.

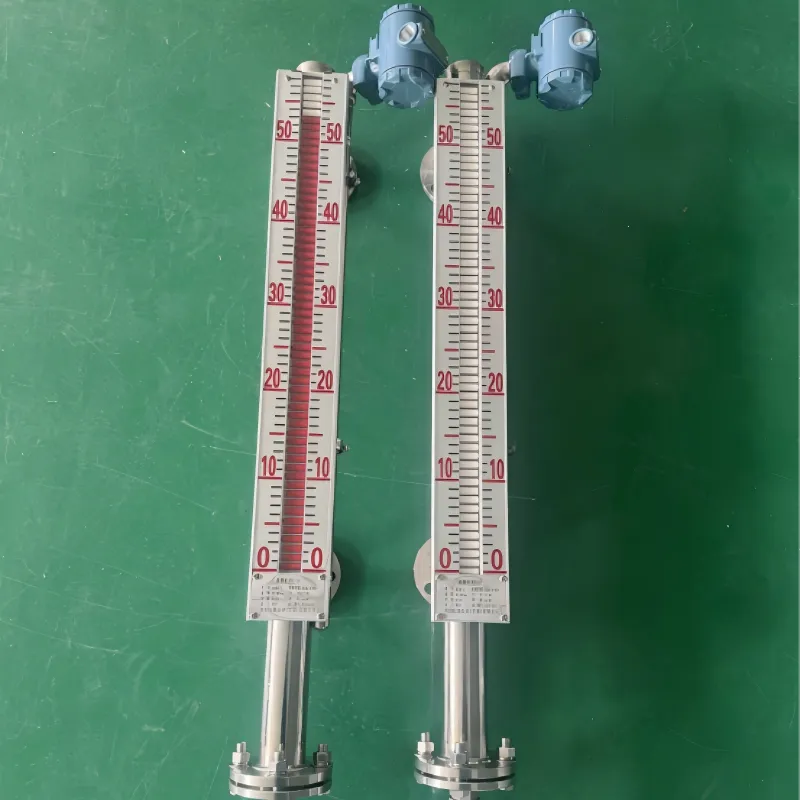

Например, некоторые модели сейчас идут с предустановленными калибровочными коэффициентами для конкретных сред (молоко, сироп, сусло). Это кажется мелочью, но на старте это экономит несколько часов на настройку и снижает риск человеческой ошибки. Это особенно актуально для таких производителей комплексных решений, как Кэньчуань, которые поставляют не только датчики давления, но и магнитные перекидные уровнемеры, и электромагнитные расходомеры — то есть могут предложить согласованный по характеристикам комплект приборов для всей линии.

Ещё один момент — устойчивость к ?нештаткам?. Однажды на пивоварне из-за сбоя в системе подачи CO2 произошёл гидроудар в линии. Механические манометры послетали, а цифровые преобразователи давления с перегрузкой в 5 раз от диапазона выжили и продолжили работу. Запас по перегрузке — это тоже инновация, о которой редко пишут в ярких буклетах, но которая спасает производство.

Куда дальше? Не технологии ради технологий

Итак, где же реальные инновации? Они не в одной какой-то прорывной технологии, а в комплексном подходе: материалы + электроника + эргономика обслуживания + совместимость. Будущее, на мой взгляд, за дальнейшей миниатюризацией измерительных ячеек (что позволит встраивать датчики прямо в клапаны или элементы арматуры) и развитием беспроводных стандартов, специально адаптированных под жёсткие условия ?чистых? производств с их металлическими конструкциями и обилием жидкости.

Также будет расти спрос на гибридные устройства — например, преобразователь давления, совмещённый с датчиком температуры, как некоторые интегрированные сенсоры от Кэньчуань. Это сокращает количество точек врезки, упрощает валидацию и монтаж. Главное, чтобы это не шло в ущерб ремонтопригодности — модульная конструкция здесь ключевое слово.

В конечном счёте, инновация в нашей области успешна только тогда, когда её не замечает оператор. Когда прибор годами работает, не требуя внимания, легко моется и калибруется, и его данные всегда надёжны. Все технологические ухищрения должны быть направлены именно на эту кажущуюся простоту. А оценить это можно только в реальных условиях цеха, а не на стенде в лаборатории. Поэтому следующий шаг — возможно, более тесная кооперация между производителями приборов, как ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор, и инжиниринговыми компаниями, которые знают специфику каждого конкретного производства изнутри. Тогда и появятся решения, которые действительно решают проблемы, а не просто добавляют ?умные? функции в спецификацию.