Термопара 4-20мА: тренды и применение?

2026-02-13

Когда слышишь ?термопара 4-20мА?, первое, что приходит в голову — это просто датчик температуры с токовым выходом. Но на практике здесь кроется масса нюансов, которые часто упускают из виду, особенно когда пытаются заменить термопару на термосопротивление, не задумываясь о физике процесса и реальных условиях эксплуатации. Многие думают, что раз сигнал унифицированный, то и устройство можно брать любое. Это одно из самых распространенных заблуждений, которое приводит к сбоям, особенно в высокотемпературных или агрессивных средах.

Почему именно токовая петля? Неочевидные преимущества и подводные камни

Использование стандарта 4-20мА для термопар — это не просто дань традиции. Главный плюс — высокая помехозащищенность при передаче сигнала на большие расстояния, что критично для производственных цехов или ТЭЦ. Но здесь есть тонкость: сам по себе преобразователь температуры в ток (тот самый термопреобразователь) должен быть качественным. Дешевые модули часто грешат нелинейностью в крайних точках диапазона, особенно при работе с термопарами типа S или B. Помню случай на металлургическом комбинате: поставили бюджетные преобразователи, и при температурах выше 1300°С начались ?прыжки? показаний. Оказалось, проблема в компенсации холодного спая — она была реализована по упрощенной схеме, не учитывающей резкие перепады температуры окружающей среды вблизи печи.

Еще один момент — питание. Для двухпроводной схемы (а она наиболее распространена) важно стабильное напряжение источника. Если линия длинная и сечение провода маленькое, падение напряжения может привести к тому, что на преобразователе будет меньше минимальных 12 Вольт, и он начнет ?сходить с ума?. Приходилось сталкиваться, когда на объекте сэкономили на кабеле, использовали 0.35 мм2 вместо рекомендуемых 0.75 мм2, и в зимний период, когда сопротивление меди выросло, система начала генерировать ложные аварии по нижнему пределу 4 мА.

И да, не стоит забывать про гальваническую развязку. В современных щитах управления набирается десятки разных сигналов, и если ее нет, могут возникать паразитные токи, которые влияют на точность. Особенно это касается старых предприятий, где идет постоянная модернизация участками. Хорошие производители, вроде тех, чье оборудование мы иногда используем как эталонное — например, продукты от ООО Шанхай Кэньчуань Прибор или ООО Уху Кэньчуань Прибор — сразу закладывают качественную развязку в свои интегрированные датчики. На их сайте kenchuang.ru можно увидеть, что в ассортименте есть не просто отдельные преобразователи, а законченные решения, где термопара и преобразовательный модуль оптимально подобраны друг к другу.

Выбор термопары: тип — это не просто буква в спецификации

Тренд последних лет — постепенный отход от универсальных, но не самых точных типов вроде K (хромель-алюмель) в пользу более специализированных решений для конкретных задач. Для высоких температур (свыше 1400°С) все чаще смотрят в сторону вольфрам-рениевых пар (тип C), хотя с ними сложнее из-за хрупкости и требований к защитным чехлам. В химически агрессивных средах, например, при измерении температуры в колоннах с хлором, до сих пор незаменима термопара типа J (железо-константан), но ее верхний предел ограничен.

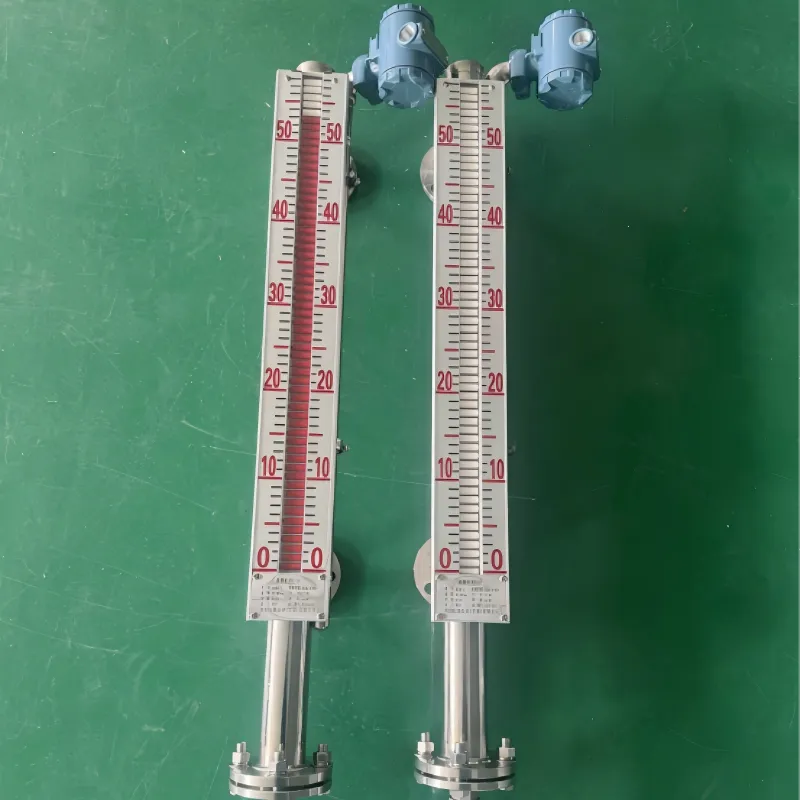

А вот что действительно стало чаще встречаться — это использование интегрированных датчиков температуры, где чувствительный элемент, преобразователь и даже первичный индикатор собраны в одном корпусе головки. Это сокращает точки отказа. Раньше была классическая схема: термопара в гильзе, компенсационные провода до распределительной коробки, потом кабель до преобразователя в щите. Слишком много соединений, каждое — потенциальное место потери контакта или наводки. Сейчас, особенно для ответственных участков, предпочитают ставить готовый прибор с выходом 4-20мА прямо на точке измерения.

Из личного опыта: на одной из ТЭЦ пытались мониторить температуру перегретого пара на выходе из котла. Сначала стояла раздельная схема с термопарой типа S в кварцевой гильзе. Вибрация и тепловые расширения привели к тому, что через полгода сигнал стал нестабильным. Перешли на интегрированный датчик с усиленной конструкцией головки и тем же выходом 4-20мА. Проблема ушла, хотя первоначальные затраты были выше. Иногда экономия на аппаратной части выходит боком многократными затратами на ремонт и простои.

Тренды в обработке сигнала и интеграции с системами

Раньше сигнал 4-20мА с термопары почти всегда шел прямо на вход АСУ ТП или на вторичный прибор. Сейчас все чаще между ними появляются ?умные? шлюзы или даже сами преобразователи с цифровыми интерфейсами, например, HART. Это позволяет дистанционно проводить диагностику, переконфигурировать диапазон измерения, не залезая в щит. Тренд на цифровизацию очевиден. Но здесь я бы сделал важное замечание: не нужно гнаться за ?умностью? везде. Для 90% задач, где нужно просто контролировать температуру в печи или трубопроводе, классический аналоговый сигнал 4-20мА — самое надежное и безотказное решение. Цифровые навороты добавляют точек отказа (прошивка, совместимость) и требуют более квалифицированного персонала.

Интересное наблюдение: многие современные ПЛК (программируемые логические контроллеры) теперь имеют встроенные модули для прямого подключения термопар, минуя внешний преобразователь. Это кажется удобным, но часто их точность и помехозащищенность ниже, чем у специализированных промышленных преобразователей. Особенно это чувствуется в цехах с мощным силовым оборудованием. Лучше использовать проверенное звено — термопара -> качественный изолированный преобразователь -> ПЛК.

Что касается интеграции, то сейчас часто требуют, чтобы данные по температуре сразу упаковывались в OPC-сервер или шли по промышленному Ethernet. Сам сигнал 4-20мА от этого не меняется, но меняется его ?окружение?. Поэтому при выборе оборудования полезно смотреть на готовые комплексы. Например, та же компания с kenchuang.ru, судя по описанию, предлагает не просто датчики давления или радарные уровнемеры, а комплексный подход к оснащению объекта, где все приборы могут быть легко интегрированы в единую сеть сбора данных. Это важно для современных проектов ?цифрового предприятия?.

Практические аспекты монтажа и обслуживания

Самая частая ошибка при монтаже — неправильная установка термопары в гильзу. Если между чувствительным спаем и дном гильзы есть воздушный зазор, время отклика увеличивается в разы, а точность падает. Обязательно нужно использовать теплопроводную пасту или оксидную засыпку. Еще один момент — ориентация. В горизонтальных трубопроводах с горячей средой предпочтительна вертикальная установка или установка под углом, чтобы избежать провисания и дополнительных механических напряжений.

Обслуживание, по сути, сводится к периодической поверке. Но есть лайфхак: можно мониторить не только сам сигнал 4-20мА, но и напряжение питания петли. Его постепенное падение может указывать на ухудшение изоляции или проблемы с контактами. Иногда проще поставить простой монитор тока с функцией записи трендов, чтобы анализировать поведение системы в динамике, а не только текущее значение.

И про заземление. Это бич многих систем. Если термопара или ее защитная гильза заземлены в нескольких точках (например, на аппарате и еще на щите), в контуре могут возникать уравнительные токи, которые накладываются на полезный сигнал 4-20мА. Нужно строго соблюдать схему заземления, указанную производителем преобразователя. Обычно рекомендуют заземлять в одной точке, чаще всего на стороне источника питания или контроллера.

Взгляд в будущее: останется ли 4-20мА?

Несмотря на активное развитие беспроводных и чисто цифровых протоколов, стандарт 4-20мА, на мой взгляд, еще очень долго будет жить в промышленности, особенно для таких задач, как измерение температуры термопарами. Причины — предельная простота диагностики (подключил тестер и сразу видишь проблему), надежность и колоссальная инерция существующей инфраструктуры. Переоборудовать тысячи точек на производстве — это огромные капиталовложения.

Тренд, который я вижу, — это не замена, а гибридизация. Появляется все больше устройств, которые имеют аналоговый выход 4-20мА как основной, но при этом дублируют данные по цифровому каналу для интеграции в верхний уровень. Это разумный компромисс между надежностью и современными требованиями к данным.

Что точно изменится, так это ?начинка? преобразователей. Будут использоваться более точные и термостабильные компоненты, улучшенные алгоритмы линеаризации и компенсации. Возможно, появятся более доступные решения для термопар с очень высокими температурами. Но физический принцип — изменение термо-ЭДС в ток — и формат передачи этого тока по двухпроводной линии останутся неизменными еще как минимум пару десятилетий. Это тот случай, когда простая и проверенная временем технология продолжает быть основой для критически важных измерений.