Термопара S-печь: тренды и обслуживание?

2026-02-13

Когда говорят про термопары для S-печей, часто начинают с теории — типы, материалы, градуировки. Но на практике ключевой момент, который многие упускают — это не столько сам датчик, сколько его взаимодействие с конкретной средой и конструкцией печи. Часто вижу, как коллеги выбирают дорогую термопару типа S, а потом удивляются, почему показания плывут или срок службы в разы меньше паспортного. Дело обычно не в качестве сенсора, а в монтаже, компенсационных проводах и, что критично, в понимании реального теплового режима в зоне установки. Вот об этом и хочу порассуждать, без глянца, с примерами из опыта.

Тренды: что на самом деле меняется в отрасли

Если говорить о трендах, то первое, что бросается в глаза — смещение акцента с максимальной точности в идеальных условиях в сторону стабильности и ремонтопригодности в тяжелых условиях. Раньше гнались за показателем ?класс 1? по ГОСТ, сейчас чаще спрашивают: ?А как она поведет себя после полугода работы в печи с циклическим нагревом до 1600°C и агрессивной атмосферой??. Производители, в том числе и такие как ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор (их продукцию иногда приходилось оценивать), это уловили. В их линейках, которые можно посмотреть на https://www.kenchuang.ru, видно усиление защиты, применение более стойких к диффузии материалов оболочки, даже для термопар S-типа.

Второй тренд — интеграция. Чистый сигнал ЭДС от термопары сейчас редко куда-то идет напрямую. Все чаще это интегрированные датчики температуры с собственным преобразователем, установленным прямо на головке или вблизи нее. Это решает вечную проблему потерь на компенсационных проводах и наводок. Но создает другую: такой блок чувствителен к перегреву, и его нельзя ставить слишком близко к печи. Приходится искать баланс, иногда методом проб и ошибок. Помню случай на одной из установок: интегрированный датчик от известного бренда выходил из строя раз в три месяца из-за вибрации от вентилятора охлаждения, который, по иронии, был призван его защищать от тепла. Вернулись к классической схеме с выносным преобразователем — работает годами.

И третий момент — диагностика. Появляются системы, которые не просто показывают температуру, а отслеживают скорость старения термопары по дрейфу сигнала, предсказывают необходимость замены. Это пока дорого и не везде нужно, но для критичных процессов, где остановка печи — это огромные убытки, такие решения начинают присматривать. Хотя, честно говоря, опытный оператор по графику нагрева и косвенным признакам (например, по изменению цвета защитной гильзы на конце) часто определяет необходимость замены не хуже любой системы.

Ключевые ошибки при монтаже и их последствия

Здесь можно говорить долго. Самая распространенная ошибка — неправильная глубина погружения. Термопара должна измерять температуру в контролируемой зоне, а не температуру стенки муфеля или излучение с противоположной стороны. Минимальная глубина — 8-10 диаметров защитной гильзы, но это идеал. На практике часто упираются в конструкцию печи. Видел, как в попытке ?впихнуть? датчик куда придется, его изгибали под прямым углом прямо у рабочего конца. Через пару циклов — трещина в горячем спае, и прощай, точность.

Еще один бич — герметизация ввода. Если в печи есть хоть малейшее подсасывание воздуха, холодный воздух будет охлаждать ножку термопары, создавая значительную погрешность. Особенно это чувствительно для S-печей с вакуумом или контролируемой атмосферой. Используют специальные сальниковые узлы или фланцы с графитовыми уплотнениями. Но и тут важно не перетянуть, чтобы не повредить хрупкую керамическую изоляцию внутри гильзы.

И, конечно, компенсационные провода. Их должны прокладывать вдали от силовых кабелей, иначе наводки гарантированы. Лучше — в отдельном экранированном лотке. Часто экономят, кладут ?как придется?, а потом месяцами ищут причину случайных скачков на графике. Личный опыт: однажды потратил неделю на поиск неисправности в самой печи, а проблема была в том, что кабель термопары проложили в 20 см от кабеля питания мощного тиристорного регулятора. Переложили — все стало идеально.

Обслуживание: не по регламенту, а по состоянию

Многие руководства пишут: ?Замена термопары — раз в год?. Это бесполезная рекомендация. Все зависит от режима. Для печи, работающей непрерывно на 1400°C, год — это может быть очень много. Для печи, которая включается раз в неделю на 1100°C, — мало. Главный критерий — это калибровка или сравнение с эталоном. Простейший способ — иметь ?контрольную? термопару, которую периодически устанавливают рядом с рабочей. Расхождение больше допустимого (для S-типа это обычно 1-2°C в высокотемпературной области) — пора менять.

Визуальный осмотр — тоже мощный инструмент. Вынули термопару — смотрим на керамические бусы изоляции. Если они спеклись в монолит, потеряли белизну, покрылись стекловидным налетом — изоляция ухудшается, возможны утечки сигнала. Сам рабочий конец (горячий спай) не должен быть оплавленным или сильно деформированным. Зернистость на поверхности платиновых электродов — признак старения и загрязнения.

Чистка. Иногда термопару можно восстановить. Аккуратная механическая зачистка тонкой абразивной пастой или пескоструйная обработка очень мелким песком (с огромной осторожностью!) могут вернуть к жизни датчик, поверхность которого загрязнилась парами кремния или металлов. Но это ювелирная работа, и после нее обязательна проверка калибровки. Чаще проще и надежнее заменить. Особенно если речь идет о критичных процессах, таких как выращивание кристаллов или спекание керамики.

Выбор поставщика: цена vs. предсказуемость

Рынок завален предложениями. От сверхдорогих европейских марок до очень бюджетных азиатских. Опыт подсказывает, что главное — не цена, а предсказуемость поведения датчика от партии к партии. Можно купить дешевую термопару, и она отработает прекрасно. А можно купить следующую из той же коробки — и она даст расхождение в 5 градусов. Для исследовательских печей, где важна абсолютная точность, это неприемлемо. Для некоторых промышленных печей, где важна стабильность поддержания температуры (даже если это, условно, 1350°C, а не 1355°C), это может быть терпимо.

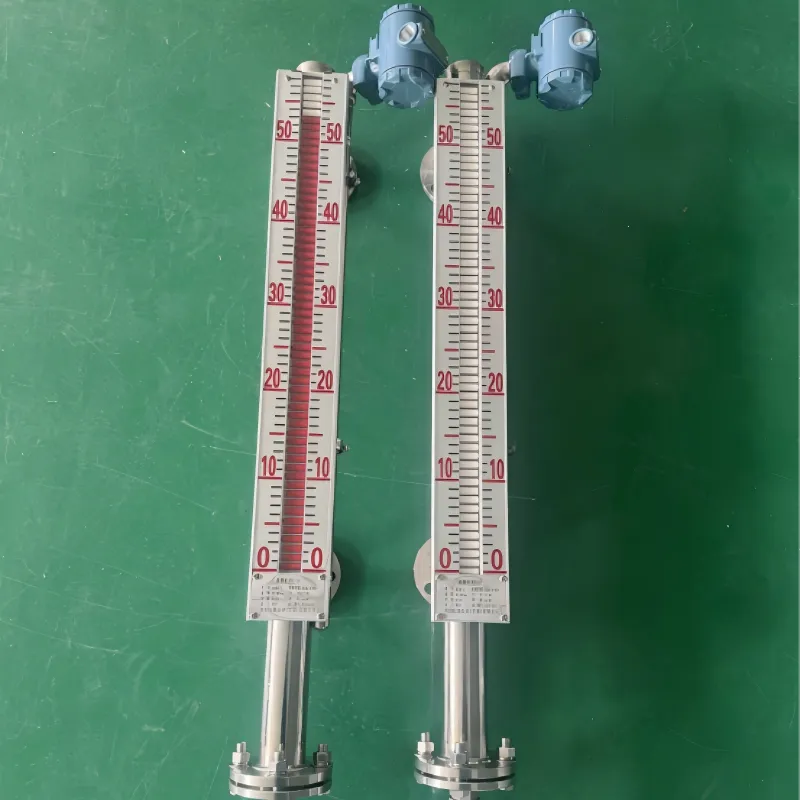

Компании вроде упомянутых ООО Шанхай Кэньчуань Прибор и ООО Уху Кэньчуань Прибор позиционируют себя как производители полевых приборов, включая датчики. Их сильная сторона — часто это комплексный подход: они могут предложить и датчик давления для системы подачи газа в печь, и радарный уровнемер для бака с теплоносителем, и саму термопару. Это удобно с точки зрения закупки и техподдержки. Но для ответственных применений все равно нужны протоколы испытаний и, желательно, опыт коллег по конкретному бренду. Никакой сайт, даже такой информативный как kenchuang.ru, не заменит ?полевых? отзывов.

Лично для не самых критичных процессов я иногда брал их пробные образцы интегрированных датчиков. В целом, работали без сюрпризов, что уже хорошо. Но всегда держал на складе пару штук от проверенного европейского поставщика — на случай, если эксперимент с новым датчиком пойдет не так. Страховка.

Мысли в сторону: а что на замену?

Термопара S-типа — классика для высоких температур. Но иногда смотрю на пирометры. Технологии развиваются, и бесконтактные методы становятся точнее. Для некоторых задач, где контактный датчик вносит искажения (например, измерение температуры тонкой фольги или в условиях сильного электромагнитного поля), пирометрия — единственный выход. Но у нее свои сложности: нужно точно знать степень черноты материала, не должно быть задымленности или пламени между объектом и датчиком, да и стоит хороший пирометр на 1600°C очень недешево.

Еще есть волоконно-оптические датчики. Для S-печей — пока экзотика, дорого и капризно. Но где-нибудь в установках с сверхвысокими температурами или в сильных магнитных полях, где металлическая термопара просто неработоспособна, они уже применяются. Думаю, лет через десять-пятнадцать они станут более привычным явлением и в нашей области. Но сегодня и в обозримом будущем платино-родиевая термопара — это рабочий инструмент, который нужно понимать и уметь с ним обращаться.

В итоге, все сводится к простой истине: не бывает идеального и вечного датчика. Бывает правильный выбор под задачу, грамотный монтаж и внимательное, осмысленное обслуживание. Гоняться за последними трендами ради трендов — бессмысленно. Но и игнорировать изменения в материалах и подходах к интеграции — значит, работать менее эффективно. Главное — сохранять здравый смысл и не забывать периодически сверяться с эталоном, будь то другая термопара или физический образец с известной точкой плавления. Все остальное — детали, которые приходят с опытом, иногда горьким.